パスタができるまで

日本パスタ協会加盟8社では、原料から最終製品の出荷まで、

HACCP※に基づいた衛生管理が行われています。

※HACCP(ハサップ):原材料の受入れから最終製品化まで、食品を製造する工程でどのような食品汚染の危険があるのかを事前に予期し、その危険を回避するために行うべき対策を分析して、実際に行われた管理方法を記録することです。

原材料の受入

パスタの原材料

国産パスタはデュラム・セモリナ100%が基本

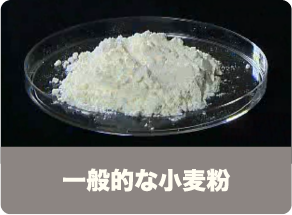

パスタの原料はデュラム小麦と呼ばれる硬質小麦をセモリナ状(粗びき)にしたものです。一般の白い色の小麦粉に対し、デュラム・セモリナは鮮やかな黄色です。日本で作られるパスタは基本的にはデュラム・セモリナ100%が使用されています。

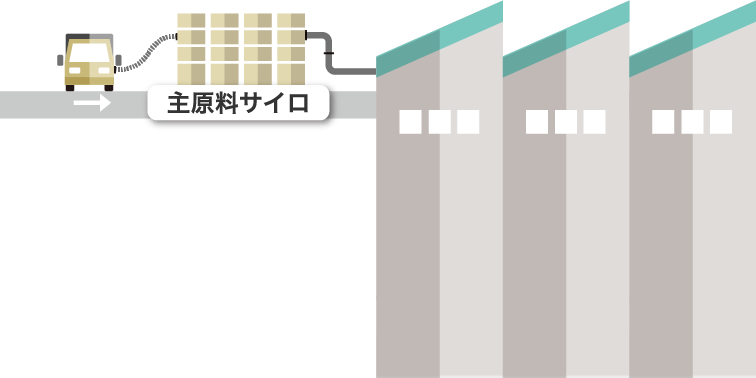

工場までの運搬

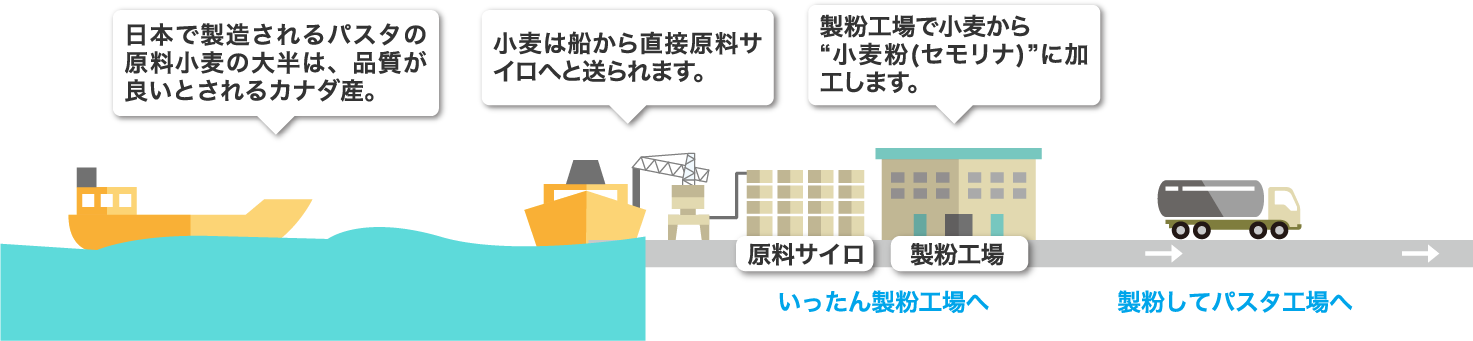

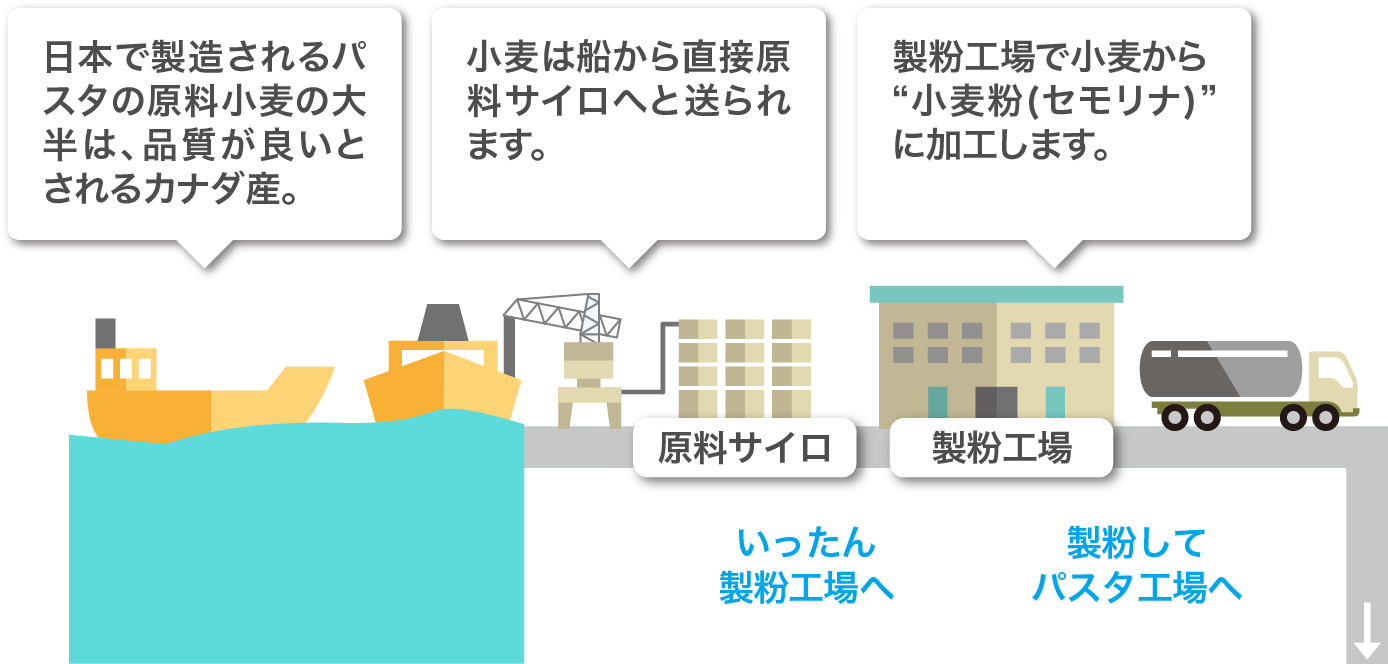

日本のパスタの原料である小麦は海外から輸入され、

一旦、製粉工場に隣接する原料サイロに保管されます。

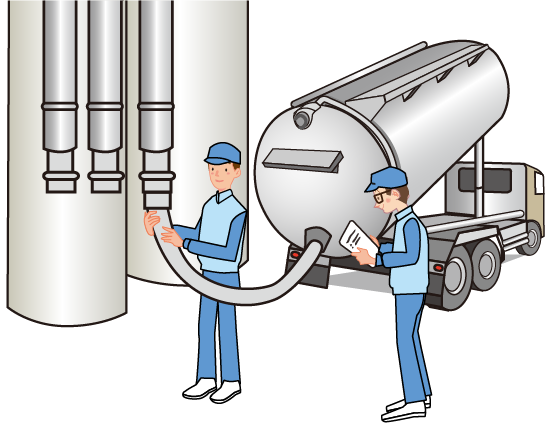

工場への受入検査

パスタ工場内に搬入する前に、運搬してきた小麦粉の現物サンプルを

使って異物混入や品質の検査を行います。

パスタ製造工場

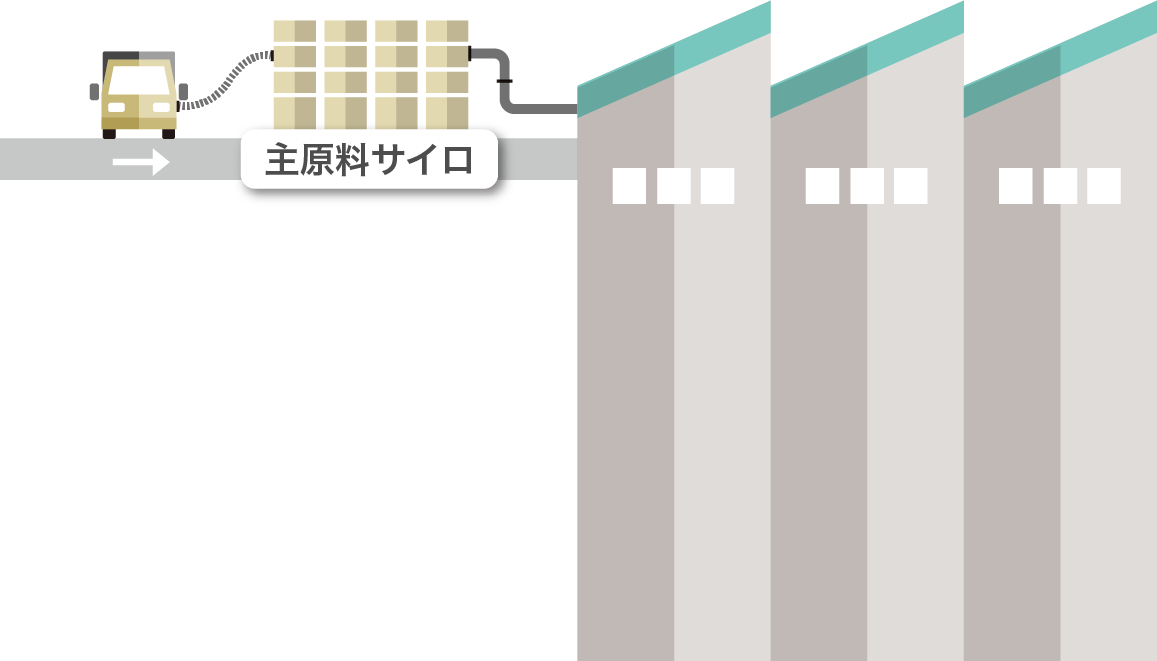

原材料の工場搬入

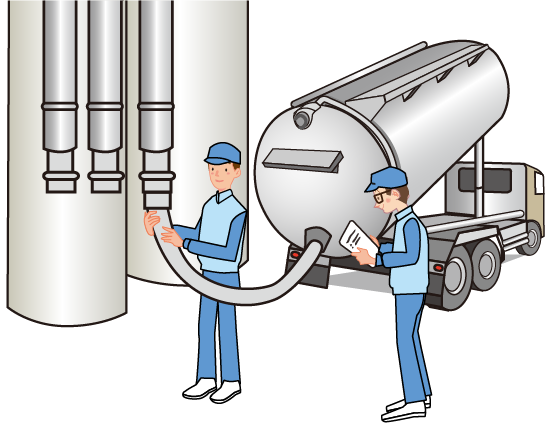

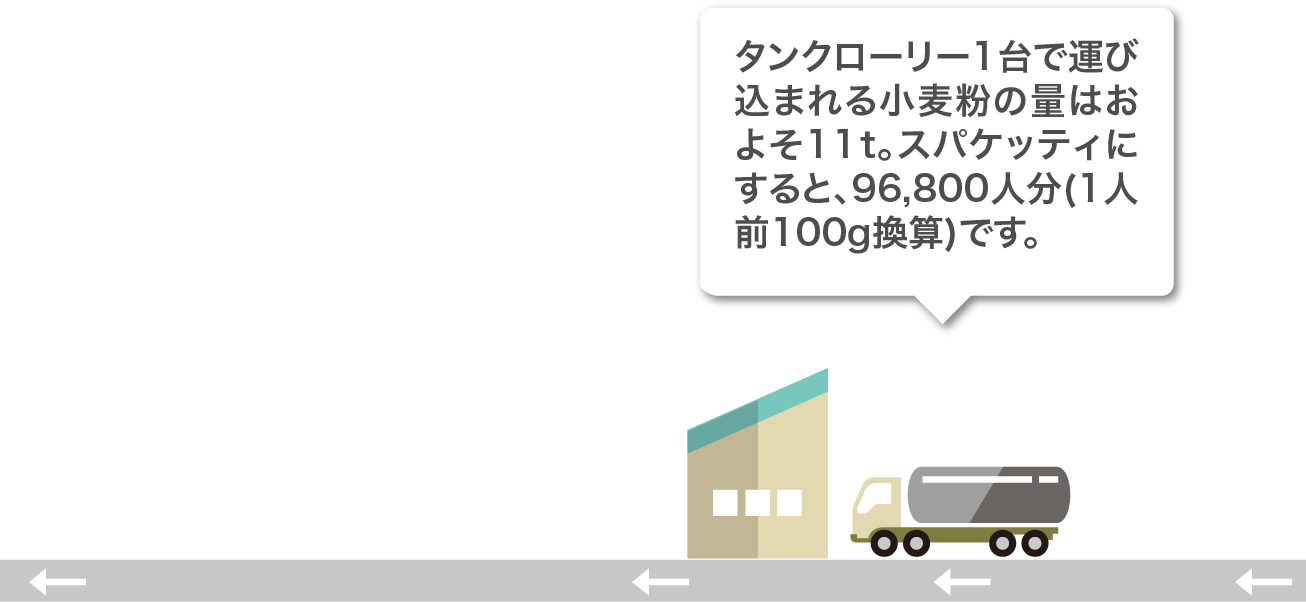

品質検査に合格した原料のみが工場に隣接する「サイロ」と呼ばれる貯蔵庫に一旦移されます。タンクローリーからサイロへの移動はヒトの手を介することなく、空気で送りこみます。

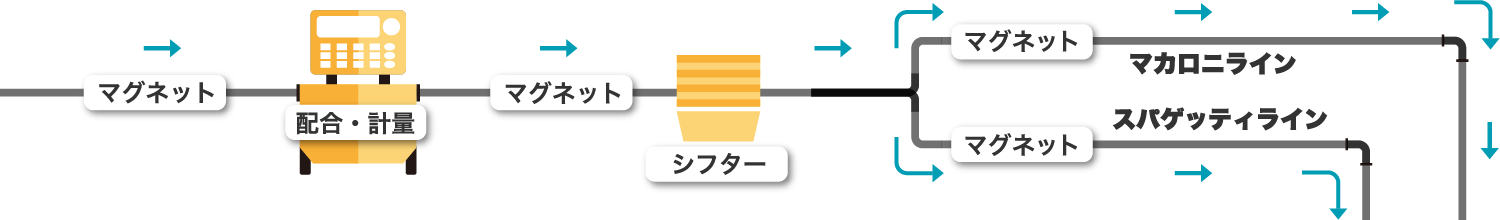

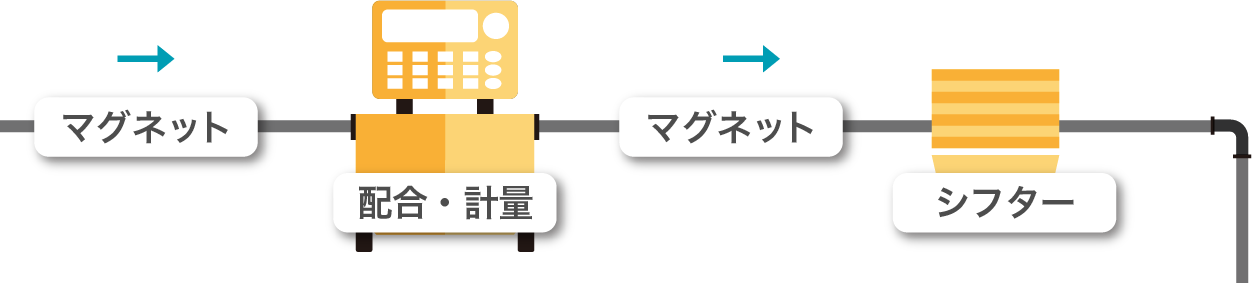

配合・計量

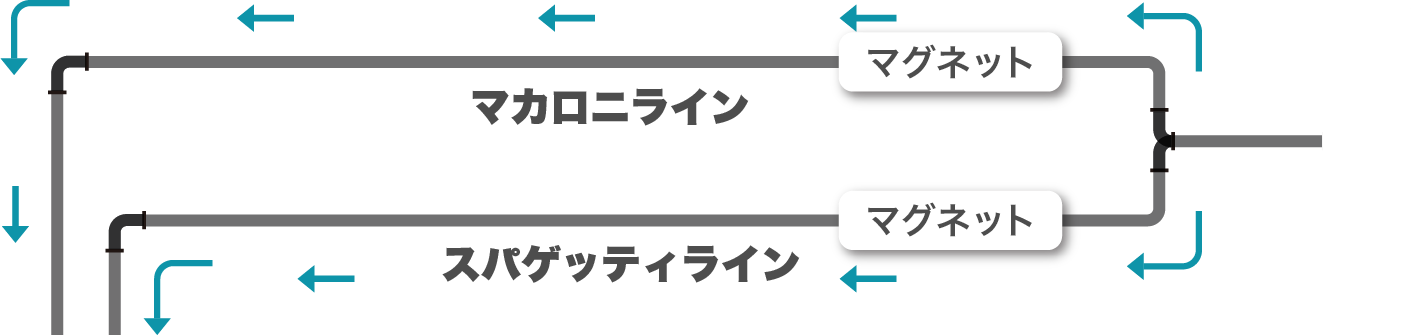

各原料サイロより原料が計量され、マグネットを通過。

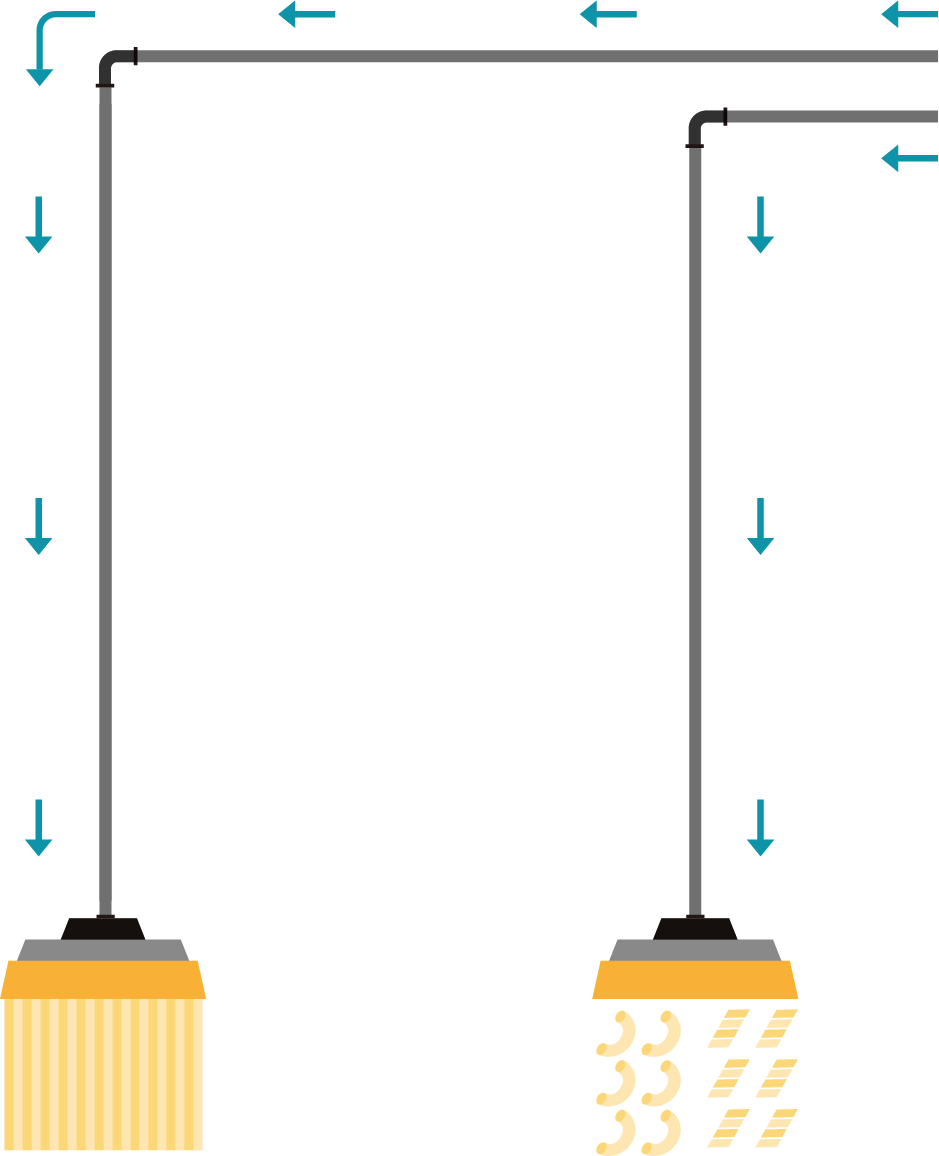

その後、シフター(フルイ)にかけられ、製造室、原料ストックタンクへ搬送されます。そしてマグネットを通り、「スパゲッティ」ラインと「マカロニ」ラインの各プレス機へと空気輸送されていきます。

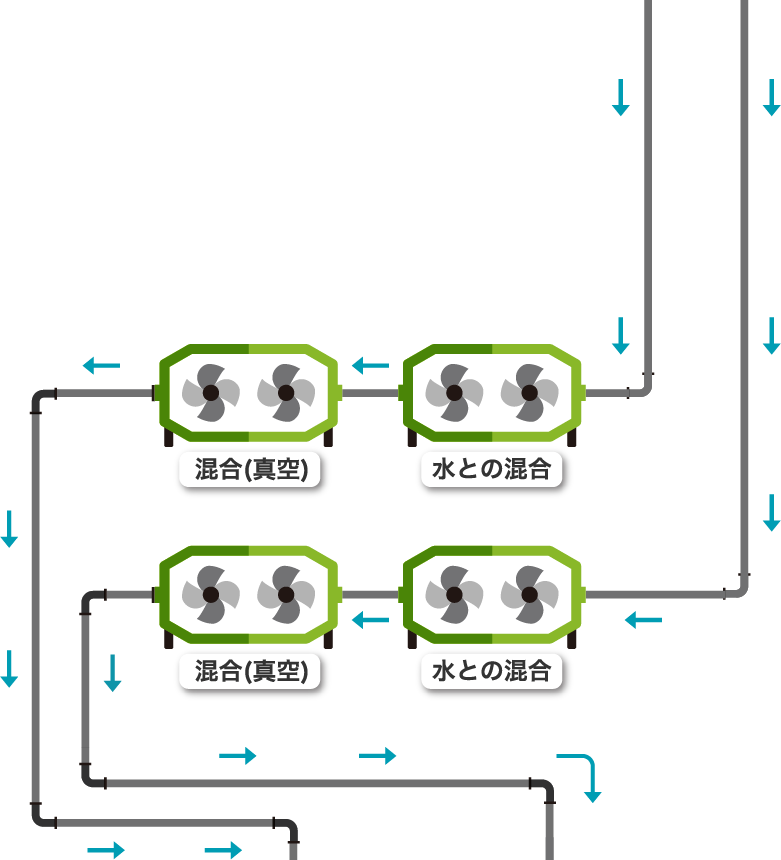

混練(生地練り)

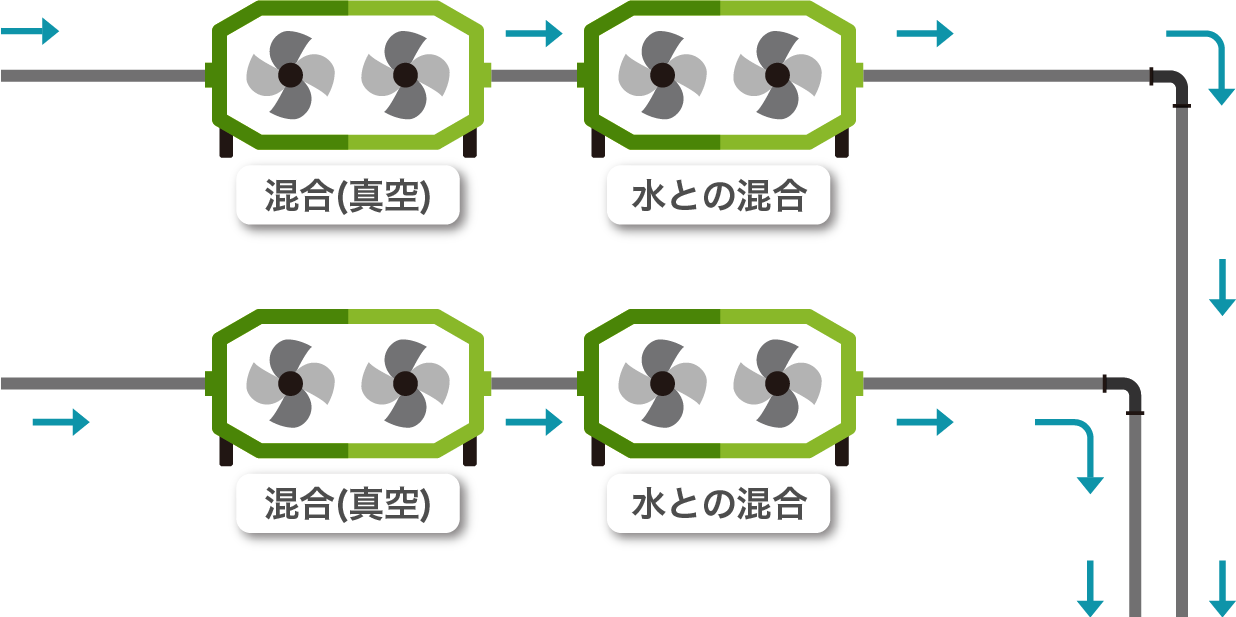

プレス機へと送られた原料は、水を加えて混合ミキサーで練られます。混ぜ合わせるのはデュラム・セモリナと水だけ。

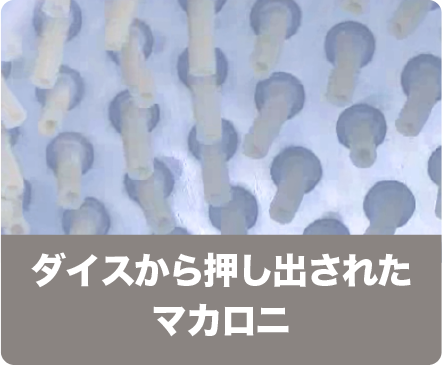

押出成形

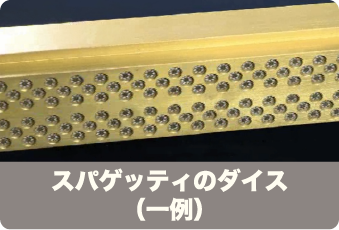

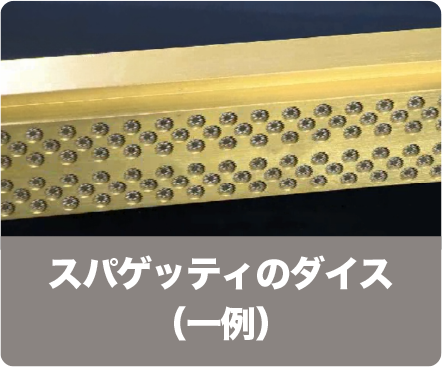

ミキサーで練られた生地はダイスと呼ばれるたくさん穴の開いた「型」から押し出されます。ダイスは、パスタ(スパゲッティやマカロニ)の形状を決める金型のことで、金型の穴の形を変えることで様々な形(種類)のパスタを作ることが出来ます。世界には数百種類のパスタの形があると言われています。

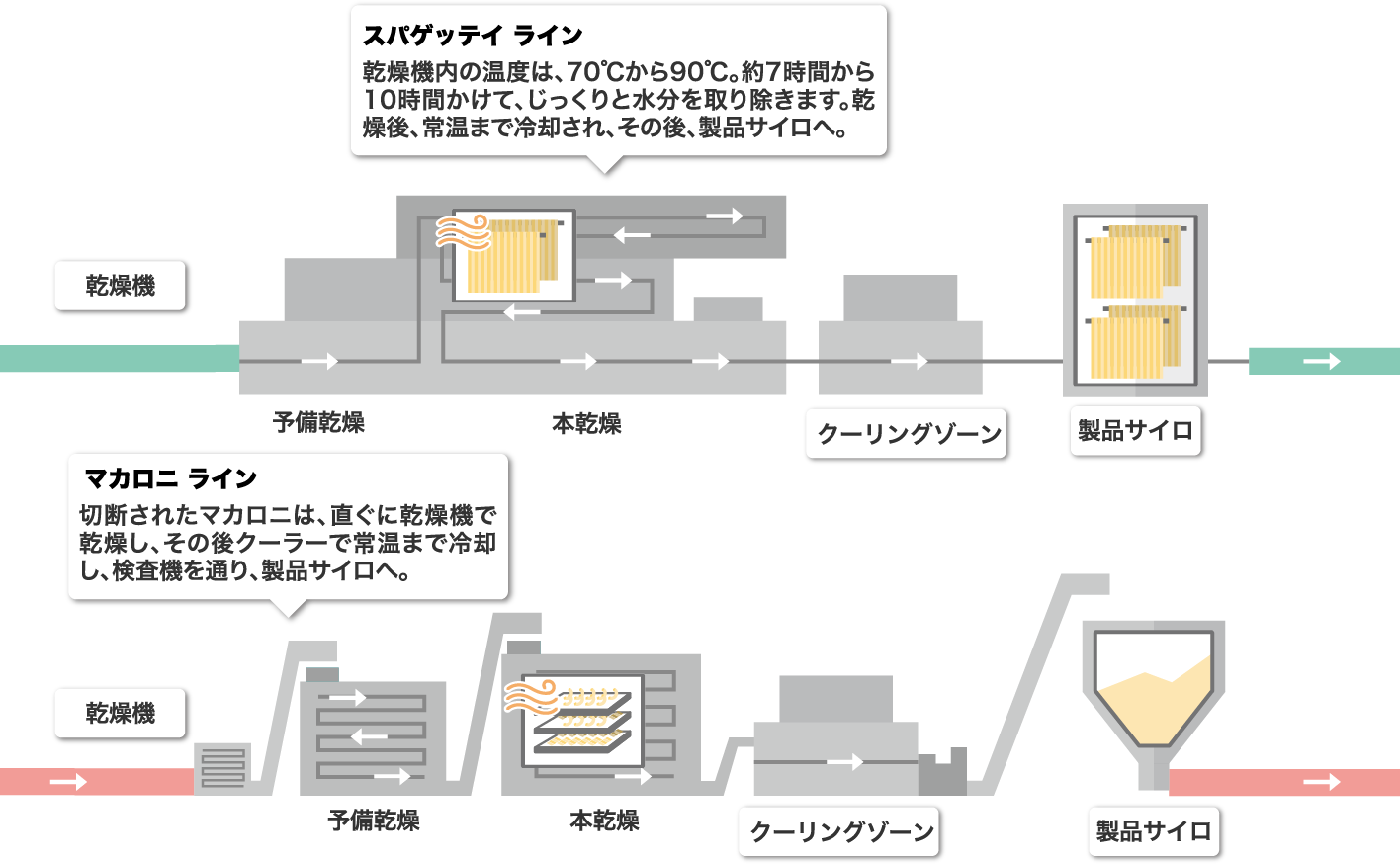

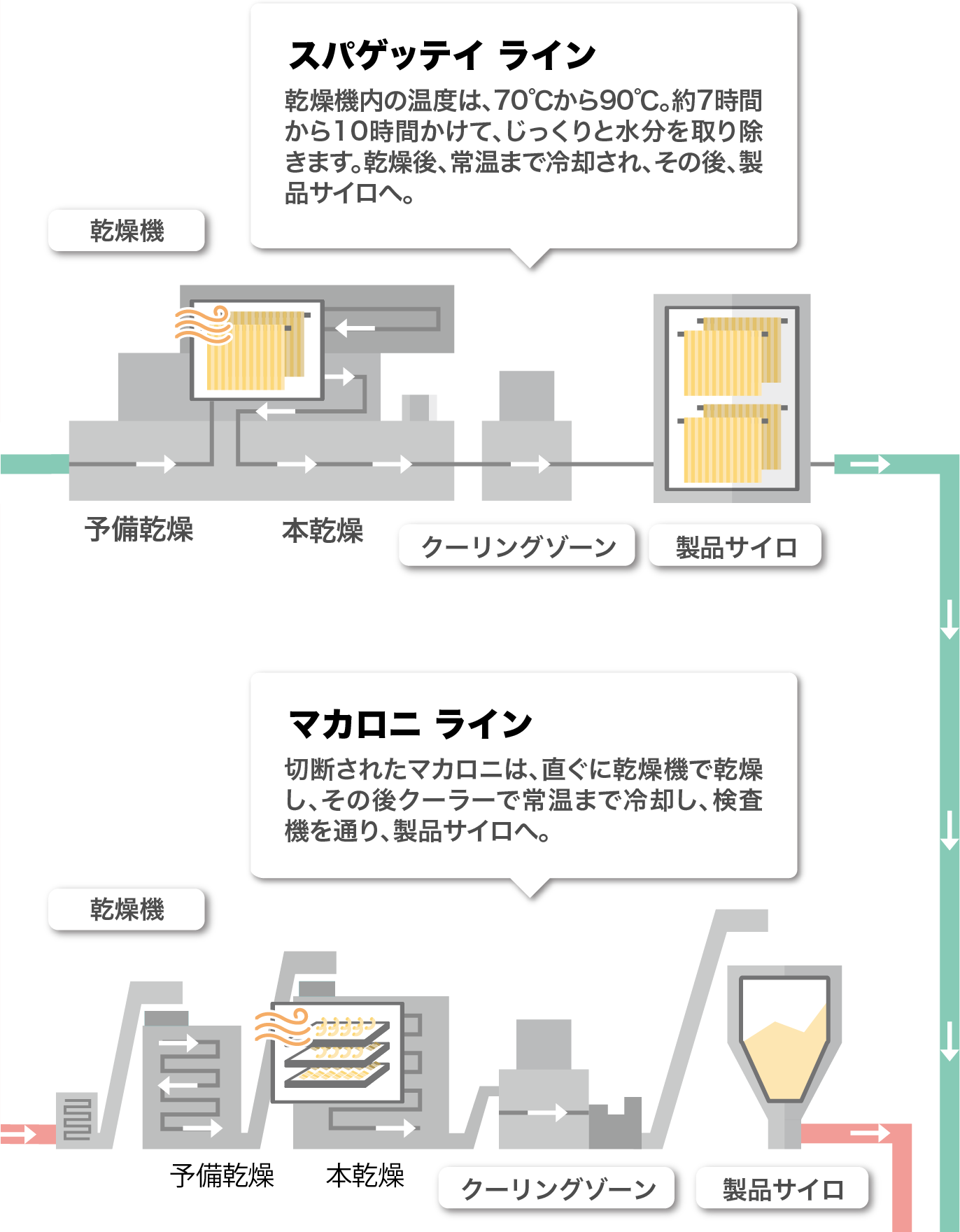

スパゲッティライン

マカロニライン

スパゲッテイ

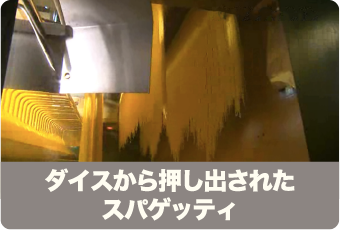

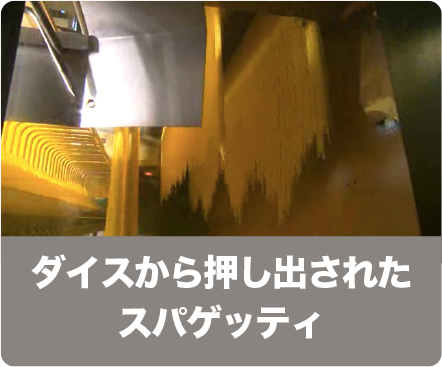

ダイスから押し出され成形されたスパゲッティはスティックからぶら下がるように並べられます。その後、長さ約550mmにカットされていきます。スティックにかけられたスパゲッティは乾燥機へ移動していきます。

マカロニ

マカロニの場合は、ミキサーで練られた生地がダイスから押し出され、その後すぐにカッターで切断されます。そして、そのまま乾燥機へと運ばれていきます。

乾燥・冷却

乾燥は、パスタのおいしさを左右する非常に重要な工程で、乾燥具合でパスタの香りや色、硬さなどを調整します。

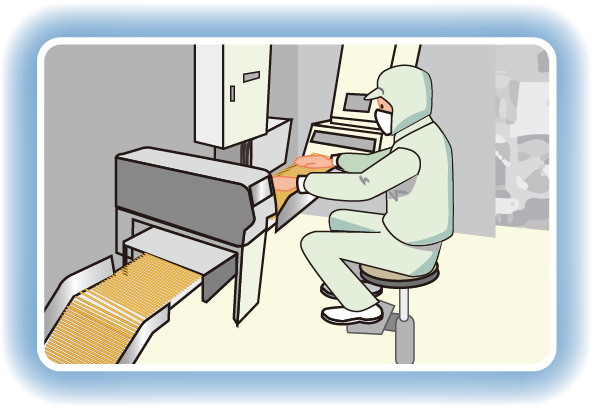

乾燥管理

乾燥機は、品質を一定に保つため監視室のコンピュータで集中管理されています。乾燥状態のチェックや機器の状態のチェックをオペレーターが定期的にチェックすることで、おいしさと安全・安心に繋げます。

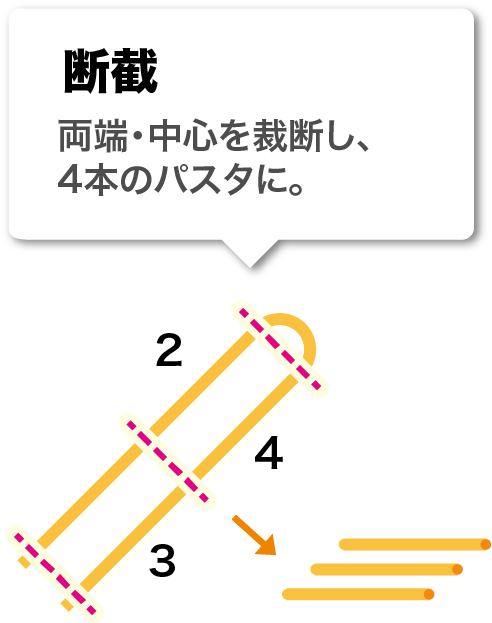

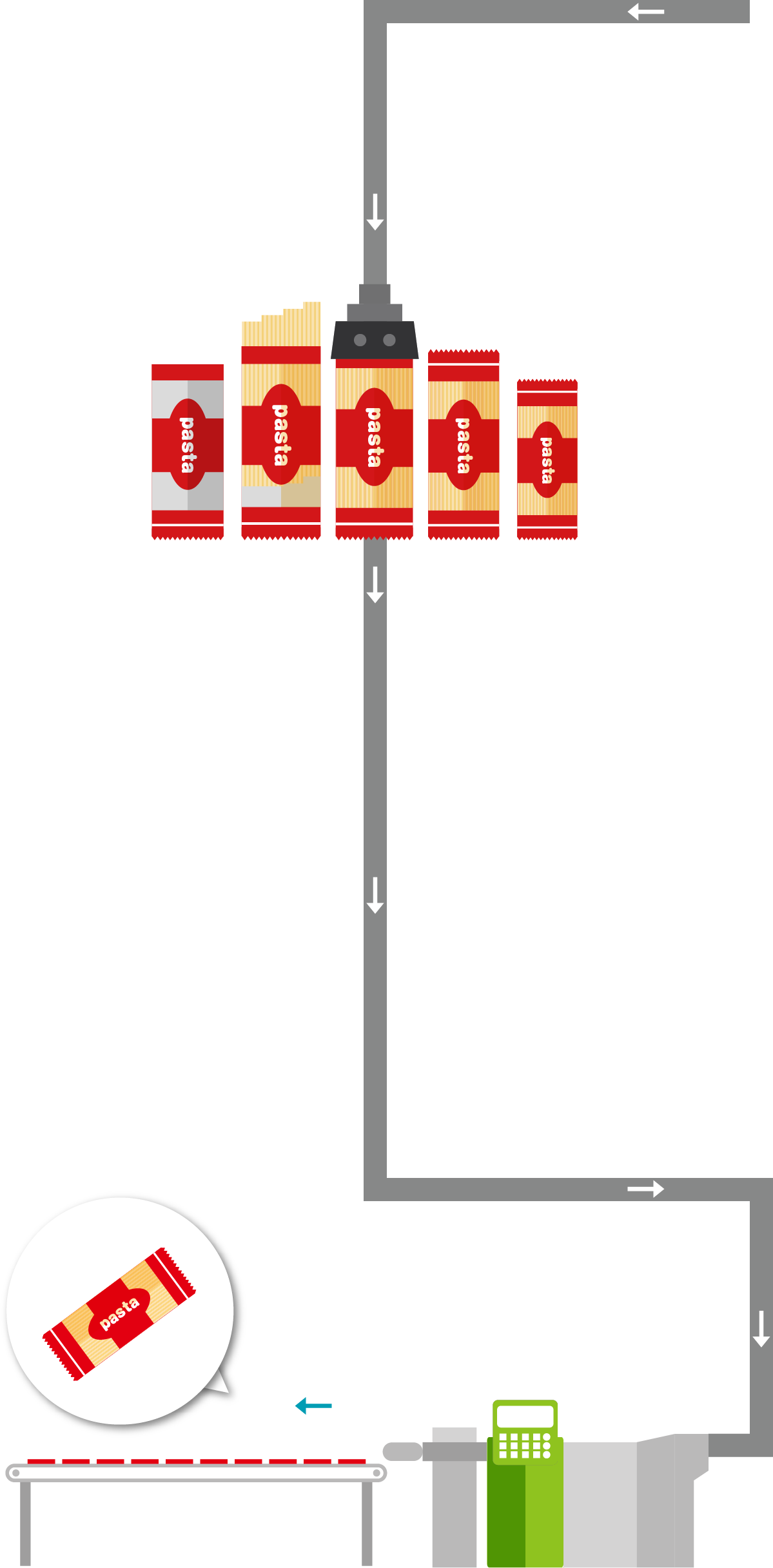

カッティング・検査

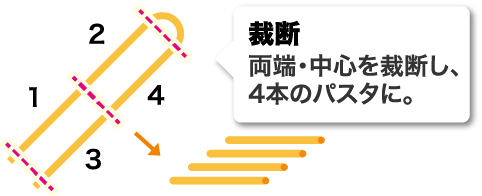

製品サイロから出てきたスパゲッティはカッティング機で、およそ550mmのU字状のスパゲッティのU型部と裾の部分を切り落とし、半分に裁断。その後、表面検査カメラや金属検出器などの機器を通過させ、更に安全を確認し、包装室へ送り込みます。

最終検査

出来上がったパスタは品質管理室(試験室)で各種検査を行い、製品が安定して出せるようにデータを取ります。問題があった場合、迅速に現場に返し、品質保持に努めています。

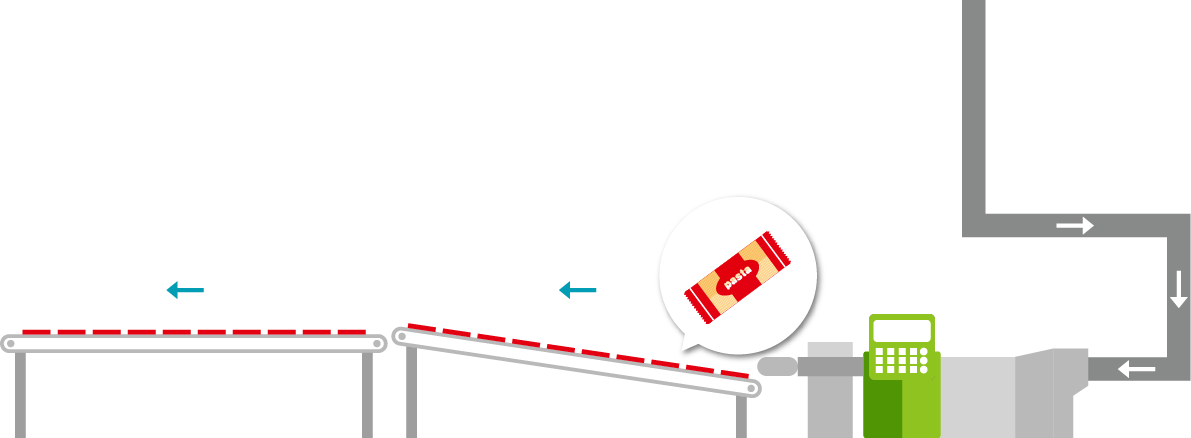

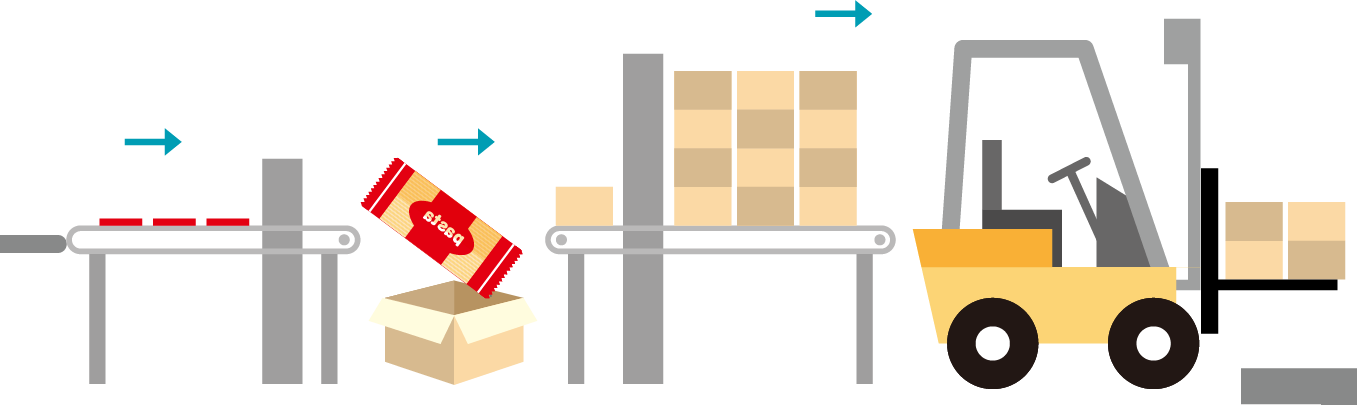

計量・包装

計量されたパスタは自動梱包機で袋詰めされます。金属異物チェックや重量チェック後に製品として箱詰めされ、出荷されます。

賞味期限表示

国内製造パスタの袋詰めは世界に類を見ないほど正確。賞味期限表示は検査機とヒトの目によってチェックされます。賞味期限を正確に表示することで、製品の追跡検査が可能となります

検 品

製品としての品質を維持するために様々な検査を行います。

工場内の様々な製品検査

| 表面(外観) 検査 |

表面検査装置で、パスタの破損や汚れ、 異物の混入などがないかチェックします。 |

|---|---|

| 金属探知検査 | 金属探知検査で万が一の金属片の混入がないかをチェックします。 |

| 重量の計測 | 製品の内容量をチェックし、規定重量と異なる物を除去します。 |

| 目視検査 | 機械による検査だけでなく、検査員による”ヒトの目”によるチェックを行います。 |

国内製造のパスタは、基本的に日本農林規格(※)の「JAS2633 マカロニ類」に基づいて製造されています。JASマークはその目印です。

※日本農林規格とは、農林物資(飲食料品・農産物・林産物・畜産物・水産業)

についての品質の基準と品質に関する表示の基準を内容とする全国統一の規格です。

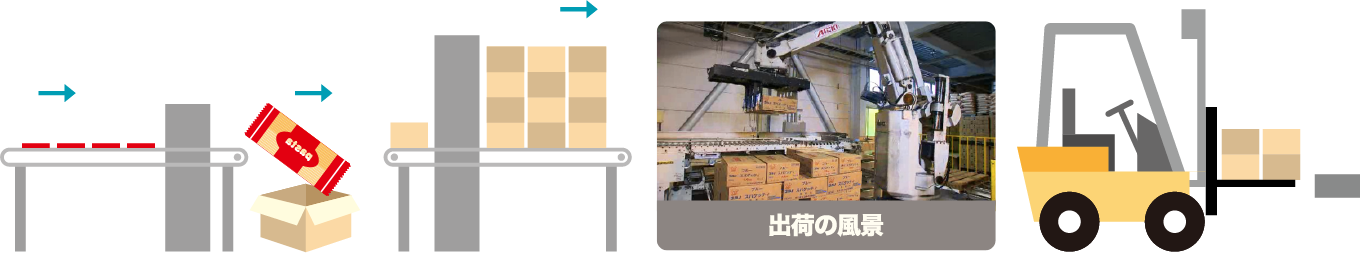

出荷、ご家庭の食卓へ

厳しい品質チェックが済んだパスタのみが箱に詰められ、倉庫へ移動。そこから各地へ出荷。最新の設備と技術から安全・安心でおいしい製品が生まれ、皆様の元に届けられます。

美味しいパスタ

日本パスタ協会加盟8社では、

原料から最終製品の出荷まで、HACCP※に基づいた衛生管理が行われています。

※HACCP(ハサップ):原材料の受入れから最終製品化まで、食品を製造する工程でどのような食品汚染の危険があるのかを事前に予期し、その危険を回避するために行うべき対策を分析して、実際に行われた管理方法を記録することです。

原材料の受入

パスタの原材料

国産パスタはデュラム・セモリナ100%が基本

パスタの原料はデュラム小麦と呼ばれる硬質小麦をセモリナ状(粗びき)にしたものです。一般の白い色の小麦粉に対し、デュラム・セモリナは鮮やかな黄色です。日本で作られるパスタは基本的にはデュラム・セモリナ100%が使用されています。

工場までの運搬

日本のパスタの原料である小麦は海外から輸入され、一旦、製粉工場に隣接する原料サイロに保管されます。

工場への受入検査

パスタ工場内に搬入する前に、運搬してきた小麦粉の現物サンプルを使って異物混入や品質の検査を行います。

パスタ製造工場

原材料の工場搬入

品質検査に合格した原料のみが工場に隣接する「サイロ」と呼ばれる貯蔵庫に一旦移されます。タンクローリーからサイロへの移動はヒトの手を介することなく、空気で送りこみます。

配合・計量

各原料サイロより原料が計量され、マグネットを通過。その後、シフター(フルイ)にかけられ、製造室、原料ストックタンクへ搬送されます。そしてマグネットを通り、「スパゲッティ」ラインと「マカロニ」ラインの各プレス機へと空気輸送されていきます。

混練(生地練り)

プレス機へと送られた原料は、水を加えて混合ミキサーで練られます。混ぜ合わせるのはデュラム・セモリナと水だけ。

押出成形

ミキサーで練られた生地はダイスと呼ばれるたくさん穴の開いた「型」から押し出されます。ダイスは、パスタ(スパゲッティやマカロニ)の形状を決める金型のことで、金型の穴の形を変えることで様々な形(種類)のパスタを作ることが出来ます。世界には数百種類のパスタの形があると言われています。

スパゲッテイ

ダイスから押し出され成形されたスパゲッティはスティックからぶら下がるように並べられます。その後、長さ約550mmにカットされていきます。スティックにかけられたスパゲッティは乾燥機へ移動していきます。

マカロニ

マカロニの場合は、ミキサーで練られた生地がダイスから押し出され、その後すぐにカッターで切断されます。そして、そのまま乾燥機へと運ばれていきます。

スパゲッティライン

マカロニライン

乾燥・冷却

乾燥は、パスタのおいしさを左右する非常に重要な工程で、乾燥具合でパスタの香りや色、硬さなどを調整します。

乾燥管理

乾燥機は、品質を一定に保つため監視室のコンピュータで集中管理されています。乾燥状態のチェックや機器の状態のチェックをオペレーターが定期的にチェックすることで、おいしさと安全・安心に繋げます。

カッティング・検査

製品サイロから出てきたスパゲッティはカッティング機で、およそ550mmのU字状のスパゲッティのU型部と裾の部分を切り落とし、半分に裁断。その後、表面検査カメラや金属検出器などの機器を通過させ、更に安全を確認し、包装室へ送り込みます。

最終検査

出来上がったパスタは品質管理室(試験室)で各種検査を行い、製品が安定して出せるようにデータを取ります。問題があった場合、迅速に現場に返し、品質保持に努めています。

計量・包装

計量されたパスタは自動梱包機で袋詰めされます。金属異物チェックや重量チェック後に製品として箱詰めされ、出荷されます。

賞味期限表示

国内製造パスタの袋詰めは世界に類を見ないほど正確。賞味期限表示は検査機とヒトの目によってチェックされます。賞味期限を正確に表示することで、製品の追跡検査が可能となります

検 品

製品としての品質を維持するために様々な検査を行います。

工場内の様々な製品検査

| 表面(外観) 検査 |

表面検査装置で、パスタの破損や汚れ、異物の混入などがないかチェックします。 |

|---|---|

| 金属探知検査 | 金属探知検査で万が一の金属片の混入がないかをチェックします。 |

| 重量の計測 | 製品の内容量をチェックし、規定重量と異なる物を除去します。 |

| 目視検査 | 機械による検査だけでなく、検査員による”ヒトの目”によるチェックを行います。 |

国内製造のパスタは、基本的に日本農林規格(※)の「JAS2633 マカロニ類」に基づいて製造されています。JASマークはその目印です。

※日本農林規格とは、農林物資(飲食料品・農産物・林産物・畜産物・水産業)についての品質の基準と品質に関する表示の基準を内容とする全国統一の規格です。

出荷、ご家庭の食卓へ

厳しい品質チェックが済んだパスタのみが箱に詰められ、倉庫へ移動。そこから各地へ出荷。最新の設備と技術から安全・安心でおいしい製品が生まれ、皆様の元に届けられます。

美味しいパスタ